Zadanie szybkiego i skutecznego czyszczenia powierzchni dowolnego materiału ma ogromne znaczenie w wielu różnych zastosowaniach. Dlatego też jest niezwykle cenny dla warsztatów zajmujących się budową pojazdów: po piaskowaniu farba lepiej przylega, lakier lepiej przylega i dłużej się utrzymuje. Nie można również pominąć potrzeby oczyszczania metalowych elementów ze śladów korozji w przemyśle, usuwania zgorzeliny i żużlu ze spawów i wielu innych. Aby móc wykonywać prace z dużą wydajnością i jednocześnie osiągać akceptowalną efektywność kosztową, ścierniwo stosowane w procesie piaskowania musi być odpowiednio dobrane.

Co to jest piaskowanie?

Proces piaskowania został opatentowany w 1870 roku przez amerykańskiego wynalazcę Benjamina Tillmana. Najprościej rzecz ujmując, obróbkę powierzchniową można przedstawić w następujący sposób

- Wybierany jest proszek ścierny specjalnie opracowany lub odpowiedni do danego zastosowania;

- źródłem zasilania jest kompresor pneumatyczny;

- Piasek, pędzący z dużą prędkością ze specjalnie zaprojektowanej dyszy wraz z powietrzem, uderza z siłą w obrabianą powierzchnię.

Rodzaje piasku na liście można uznać za umownie wyliczone według poziomu funkcjonalności ścierniwa. Osady rzeczne są najsłabsze. Służy do prac wykończeniowych lub do lekkiego czyszczenia powierzchni. Kwarc przemysłowy posiada w swoim składzie do 90% stałych związków mineralnych. To ścierniwo jest drogie, ponieważ jest produkowane przez filtrowanie, przesiewanie i oddzielanie tylko niektórych frakcji naturalnego piasku.

Uzupełnieniem tabeli twardości jest całkowicie sztuczny materiał. Piasek kwarcowy, powstający w wyniku kruszenia kryształów, charakteryzuje się wysoką twardością i zwiększoną zdolnością do czyszczenia dzięki ostremu kształtowi cząstek z wieloma ostrymi kątami.

Ważne! Zastosowanie jakiegokolwiek piasku prowadzi do zniszczenia poszczególnych elementów mieszanki ściernej. Z gzłotychsza rzecz biorąc, wytwarza on niezwykle drobny pył. Dostaje się do układu oddechowego i powoduje krzemicę, zakłócając pracę wielu urządzeń.

Z tego powodu konieczne jest, aby obróbka strumieniowa była przeprowadzana w kontrolowanych warunkach. Na przykład:

- z obowiązkiem wyposażenia pracowników w środki ochrony dróg oddechowych, pracy z dala od skomplikowanych urządzeń;

- przetwarzanie w zamkniętych komorach;

- Z odciągiem powietrza ze strefy wydmuchiwania i późniejszą filtracją.

Wady piasku

Piasek ma kilka godnych uwagi wad:

- wytwarza ogromną ilość pyłu, który jest czynnikiem niebezpiecznym w procesie produkcji i wymaga od pracodawcy wypłacania pracownikom specjalnych wynagrodzeń;

- Zużycie ścierniwa na metr kwadratowy powierzchni jest ogromne;

- wysoka zawartość pyłu ogranicza widoczność, a tym samym zdolność operatora do precyzyjnego wykonania obróbki precyzyjnej;

- Dodatkowe koszty filtrowania, zbierania i utylizacji ogromnych ilości.

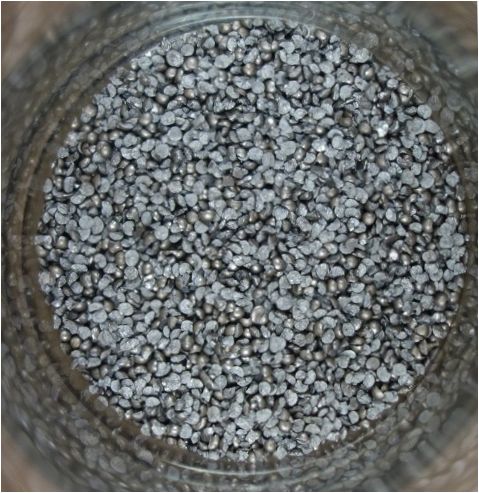

Żużel niklowy – rozsądny wybór, gdy potrzebna jest wystarczająco łagodna obróbka przy jednoczesnym zmniejszeniu ryzyka zawodowego. Materiał ścierny jest wytwarzany podczas procesu obróbki mały pył. Żużel niklowy może być również przesiewany i poddawany recyklingowi. Jest to tym bardziej korzystne, że niewielki procent cząstek ściernych odrywa się, a co za tym idzie, straty są niewielkie.

Ważne! Żużel niklowy może być przesiany i ponownie wykorzystany do 3 razy.

Cooperslag

Ten materiał ścierny jest bardzo skuteczny w różnych zastosowaniach podobny we właściwościach do żużla niklowego. Jest produktem przetwarzania żużla metalurgicznego powstającego przy produkcji miedzi. Różnice w stosunku do żużla niklowego są następujące:

- Masa cząstek materiału szmerglowego jest duża, oddziaływanie na powierzchnię jest bardziej intensywne;

- możliwości odzysku (ponownego użycia) są mniejsze, cząstki żużla żużlowego są mniej trwałe i wysoce degradowalne.

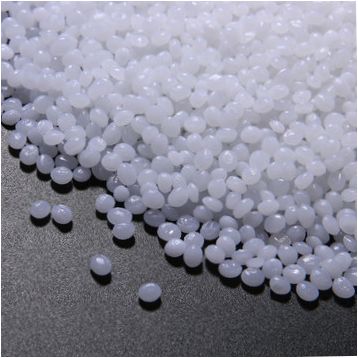

Granulki szklane

Obróbka z użyciem szklanych perełek jest szeroko stosowana stosowane w przemyśle. Z jego pomocą:

- Powierzchnia jest delikatnie szorstka;

- Przetwarzanie odbywa się bez zmiany koloru materiału i jego właściwości fizycznych;

- uzyskuje się powierzchnię nadającą się do operacji galwanizowania;

- Ten ostatni jest wytwarzany przez odłamki, co ma decydujące znaczenie w mechanice precyzyjnej, optyce i innych przyrządach oraz w zegarmistrzostwie.

Każdy rodzaj śrutu ma zalecenia dotyczące jego stosowania. W niektórych przypadkach osiągana jest bardzo wysoka efektywność kosztowa śrutowania. W szczególności, pomimo znacznego kosztu, kulki ceramiczne są bardzo ekonomiczne, ponieważ mogą być używane do 500 razy więcej niż konwencjonalne kulki ceramiczne.

Ścierniwo z kamienia naturalnego

Poszczególne kraje o dużej twardości i kruchości swoich źródeł kamienia naturalnego oferują na rynku granat. Ten piasek jest wykonany z pokruszonego granatu. Nie wytwarza dużo pyłu podczas śrutowania. Charakteryzuje się również złożonym kształtem cząstek z wieloma ostrymi krawędziami, co gwarantuje intensywną, ale delikatną obróbkę powierzchni docelowej.

Ważne! Na rynku dostępne są zarówno elektrokorund pierwotny, topiony jak i odtworzony. Ten ostatni produkowany jest z odprysków tarcz ściernych i innych materiałów. Jest nieco gorszy od pierwotnego i może zawierać zanieczyszczenia, ale jest tańszy i dlatego bardziej atrakcyjny dla wielu zastosowań w piaskowaniu.

Dzięki swoim wyjątkowym właściwościom twardości, ten materiał ścierny może stosowane do prawie wszystkich materiałów. Można ją wykorzystać do matowienia lub grawerowania kamienia, szkła, cięcia metalu, czy obróbki ceramiki.

Czynniki wpływające na wybór ścierniwa

Doświadczeni piaskarze starannie rozważają możliwości swojego sprzętu do piaskowania i charakterystykę powierzchni docelowej, aby wybrać odpowiednie ścierniwo. Skutkuje to nie tylko zwiększoną produktywnością, ale także lepszą ekonomicznością i dłuższą żywotnością dysz i innych zużywających się części maszyny. Badane są następujące parametry.

- Warstwa, którą należy usunąć lub charakter zabrudzenia. Badany jest poziom wytrzymałości. Niewłaściwy dobór np. drobnego ścierniwa do twardej lub mocnej powierzchni spowoduje przekroczenie czasu i materiału lub złe wyniki śrutowania.

- Twardość materiału docelowego. Powierzchnia przedmiotu obrabianego nie może być mocno uszkodzona. Dlatego też wybrane środki do czyszczenia strumieniowego muszą być kompatybilne z materiałem powierzchniowym, który ma być czyszczony.

- Docelowe właściwości powierzchni poddanej obróbce. Jeśli nie są one uregulowane, można użyć dowolnego twardego materiału ściernego. Jeśli powierzchnia ma być gładka, bez wgnieceń i wyszczerbień, warto wybrać medium szlifierskie odpowiedniej klasy.

- Wydajność śrutowania. Wyszukane materiały ścierne (tlenek glinu, piasek kwarcowy, żużel niklowy) zapewniają intensywne śrutowanie i szybkie usuwanie powłok.

Ostatnią rzeczą, którą sumienny właściciel powinien zawsze brać pod uwagę i, jeśli to możliwe, zapewnić zbieranie i odzyskiwanie zużytego materiału ściernego. W ten sposób nie tylko znacznie poprawia się efektywność ekonomiczna, ale także chroni się personel i narzędzia przed zagrożeniami.

Obszary zastosowania materiałów ściernych

Śrutowanie jest obecnie bardzo szeroko stosowane. Poszczególne rodzaje ścierniwa wykazują optymalne wyniki w różnych zastosowaniach.

- Kiedy czyszczenie budynków Piasek dobrze nadaje się do obróbki farb, powłok dekoracyjnych i rdzy na elementach metalowych. Może być przesiany przed zastosowaniem w celu uzyskania wymaganej frakcji i dobrej wydajności końcowej.

- Praca na powierzchniach ze stali nierdzewnej Prowadzone za pomocą szklanych kulek lub śrutu ze stali nierdzewnej.

Nowoczesny (dość popularny i modny) wzór na szkle oraz powierzchnie matowe obrabiane są specjalnymi mieszankami ściernymi na bazie piasku kwarcowego. Wielkość cząstek jest niezwykle mała. Oddzielnym procesem jest obróbka szkła hartowanego. Tylko elektrokorund jest stosowany do wysokowytrzymałego wykończenia powierzchni.

Jako wniosek

Powyższy opis procesu obróbki strumieniowej jest raczej nieśmiały. W praktyce istnieje kilkadziesiąt różnych rodzajów robót strzałowych. oprócz powietrza stosuje się również płyny. W pewnych okolicznościach, oczyszczarka może być używana do cięcia różnych materiałów, okrawania krawędzi w obszarze cięcia lub innych zastosowań. Już ten krótki opis możliwości pokazuje, jak ważny jest dobór rodzaju ścierniwa i dokładna analiza wszystkich parametrów wykonywanego zabiegu.

Czy istnieje łatwy sposób na wybór właściwego ścierniwa do urządzeń do piaskowania? Czy istnieją jakieś zasady, na które powinniśmy zwrócić uwagę przy wyborze, aby uzyskać optymalne efekty piaskowania?